1、数控车床在加工生产零件之前,需要根据被加工零件的图样进行工艺方案的设计与分析,然后再进行编程。应该先进行编制工作的加工工序,如果工件的加工程序比较长而且特别复杂,尽量不要在机床上进行编程,可以采用编程机编程或者手动编程,如此可避免占用机时,而对于程序较短的,也应该写在程序单上。

2、对于加工程序的输入,可以选用计算机和数控车床的接口进行直接通信,把编写零件的加工程序输入到数控系统内。然后还需要对刀具及夹具进行预调,根据零件的加工工艺设计中所确定的刀具和夹具方案,在对零件加工前,进行安装与调整刀具与夹具。接着数控装置对加工程序进行译码和运算处理,处理之后会变成脉冲信号,会送至车床的伺服系统,然后经过传动机构驱动机床的有关部件,完成对零件的切削与加工。还有的会送到可编程控制器,按照顺序控制机床的其它辅助部件,从而完成对于工件的夹紧、松开、冷却液的开闭、刀具的自动更换等动作。关于装夹的要点可以参考。

3、启动数控车床过程是先开动机床,然后再开动系统,由于有的设计两者是互锁关系,机床不通电就不能在CRT上显示相应信息。回转参考点,对于增量控制系统的数控车床,一定要执行此步,建立机床各个坐标的移动标准。

4、对于输入的程序如果需要进行修改时,那么就需要进行编辑操作。此时,把方式选择开关置于EDIT位置上,利用编辑键进行增加、删除、更改等过程。如果机床数控车床出现锁住的情况,需要对程序进行检查,如果发现有错误,需要进行重新编辑。

5、然后上工件,进行找刀对刀作业,选用手动增量移动,连续移动或者采用手播盘移动车床。把对刀点对到程序的超始点,并且对好刀具的基准。

6、启动坐标进给,对零件进行连续加工,通常是采用存储器中程序加工,对于这种方式比采用纸带上程序加工故障率低。加工中的进给速度可以采用进给倍率进行开关调节。在进行加工的过程中,可以按进给保持键,也就是FEEDHOLD,暂停进给运动,对加工情况进行观察或者进行手工测量。完成后,再按下CYCLESTART按键,就能够恢复作业,为了确保加工程序没有错误,在加工前需要仔细复查一次。对于平面曲线的工件进行加工时,可以采用铅笔代替刀具在纸上画工件的轮廓,如此可以直观的看出,如果系统具有刀具轨迹模拟功能的话,可以用其检查程序的正确与否。

7、CRT可以显示各个画面显示工作台或者是刀具的位置、程序以及数控车床的状态信息,如此方便操作人员监视加工过程。当程序结束后,如果程序需要保存,可以留在CNC的内存中,如果程序较长,可以把内存中的程序输给外部设备进行保存。

8、对于零件检测及拆除作业,在工件还处于卡盘装夹的情况下,进行工件尺寸检测,如果工件的尺寸大小不合格,需要进行适当的刀具补偿作业,从新加工,当尺寸合格时拆除工件。所有过程操作完成后,进行关机,关机时也是先关闭机床数控车床,然后再关系系统。

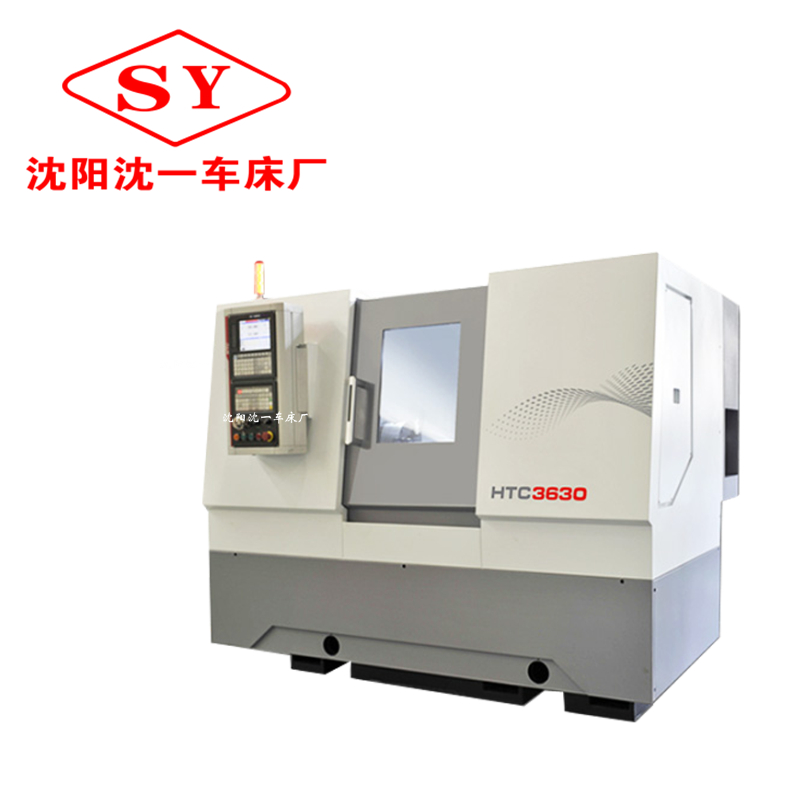

HTC斜轨数控车床

HTC斜轨数控车床 大型数控车床

大型数控车床 数控车床CAK3665 4085 5···

数控车床CAK3665 4085 5··· 大型车床

大型车床